浏览量:185 作者:费马科仪 发布时间:2025-04-02

PCB/PCBA 切片分析

印制电路板是承载电子元器件并连接电路的桥梁,作为“电子产品之母“广泛应用于通讯电子、消费电子、计算机、汽车电子、工业控制、医疗器械、医防及航空航天等领域,是现代电子信息产品中不可或缺的电子元器件,印制电路板产业的发展水平可在一定程度上反映一个国家或地区电子信息产业的发展速度与技术水准。

一、定义

基本定义:PCB是一种由绝缘基材(如玻璃纤维、环氧树脂)制成的板状结构,表面通过印刷蚀刻工艺形成导电线路和焊盘,用于为电子元器件提供物理支撑和电气连接。例如,未安装元器件的计算机主板基板即为PCB。PCB被称为“电子产品之母”,是所有电子设备的基础载体。

PCBA是在PCB基础上,通过表面贴装技术(SMT)、通孔插件技术(THT)等将电阻、电容、芯片等元器件焊接组装到PCB上,形成具备完整功能的电子组件。例如,已焊接所有元器件并通过测试的手机主板即为PCBA。

随着电子产品微型化与高密度集成化的发展趋势,焊点质量直接影响电子设备可靠性。

电子元器件焊点切片分析是一种通过物理切割和显微观察来评估焊点内部结构及质量的关键技术,其目的为:

①检测微观缺陷:通过高倍显微镜观察焊点截面,可识别裂纹、空洞、虚焊、孔洞、针孔、桥接等微观缺陷。例如,BGA焊点的假焊或虚焊现象需通过切片暴露界面结合状态以确认。

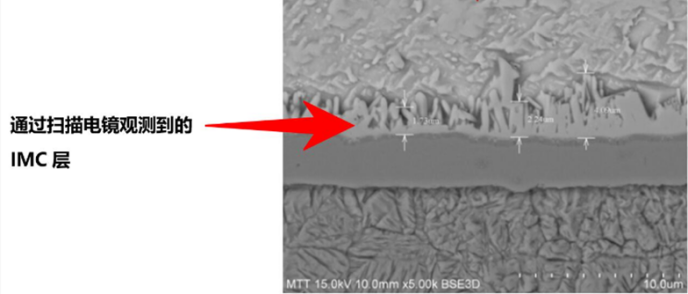

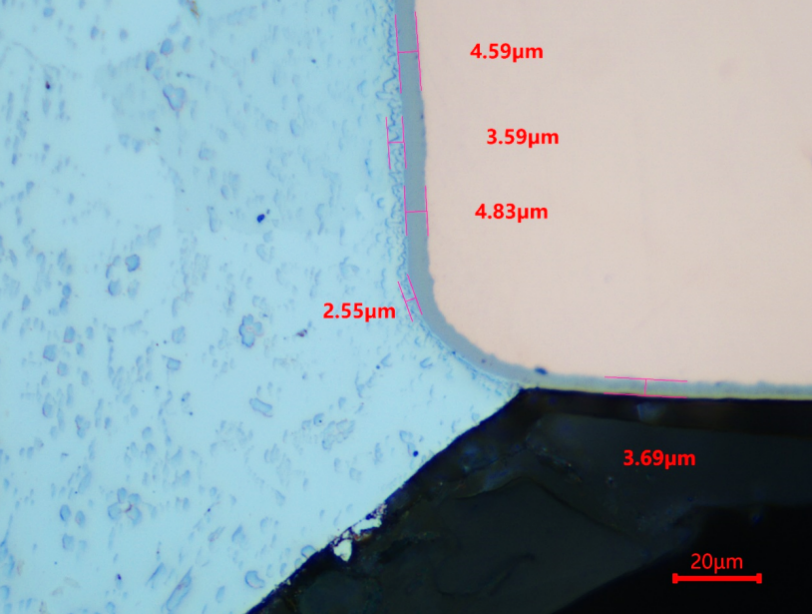

②评估焊接质量与结构:分析焊点的润湿性、金属间化合物(IMC)厚度及均匀性,判断焊接工艺是否达标。检测PCB通孔质量(如孔铜断裂、分层)、镀层厚度(如金、镍层)及层间重合度等结构问题。

③失效原因分析与制程优化:结合SEM(扫描电镜)和EDS(能谱仪),分析裂纹扩展路径、空洞成因(如热应力或工艺缺陷)及元素成分异常。为SMT制程优化(如回流焊参数调整)提供数据支持,提升焊点可靠性。

二、焊点切片分析流程

1.定位与取样

o 先根据样品确定异常位置,制定合适的切割方案以及参数。

o 切割样品时需保留周围2mm区域,避免人为损伤。

2.样品制备

o 灌胶固化:使用环氧树脂配合压力型冷镶嵌机包埋样品,确保结构稳定。

o 研墨与抛光:采用自动金相磨抛机逐级研磨至目标截面,抛光去除划痕,必要时用微蚀液(如硝酸酒精)增强对比度。

3.显微观察与仪器分析

o 金相显微镜:初步观察截面形貌,测量缺陷尺寸(如空洞率)

三、以下主要通过几个应用场景来解析电子样品焊接的常见检测类型

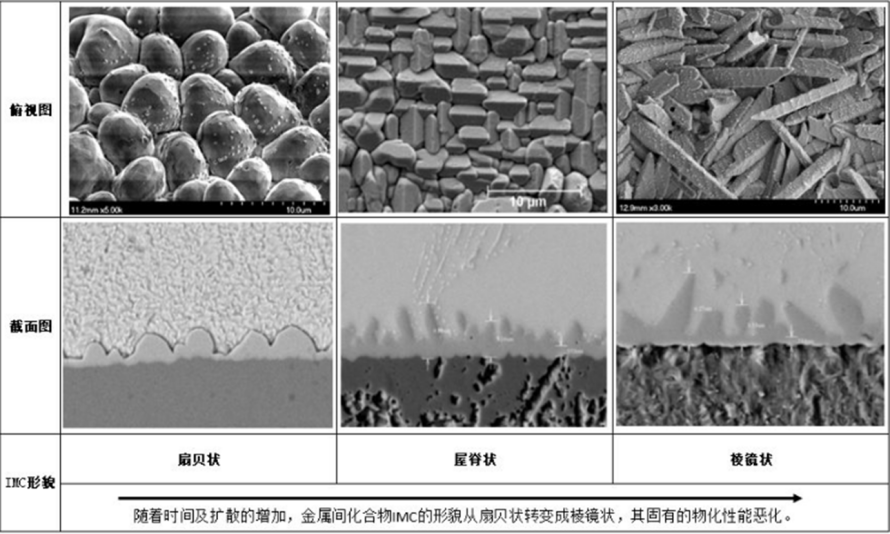

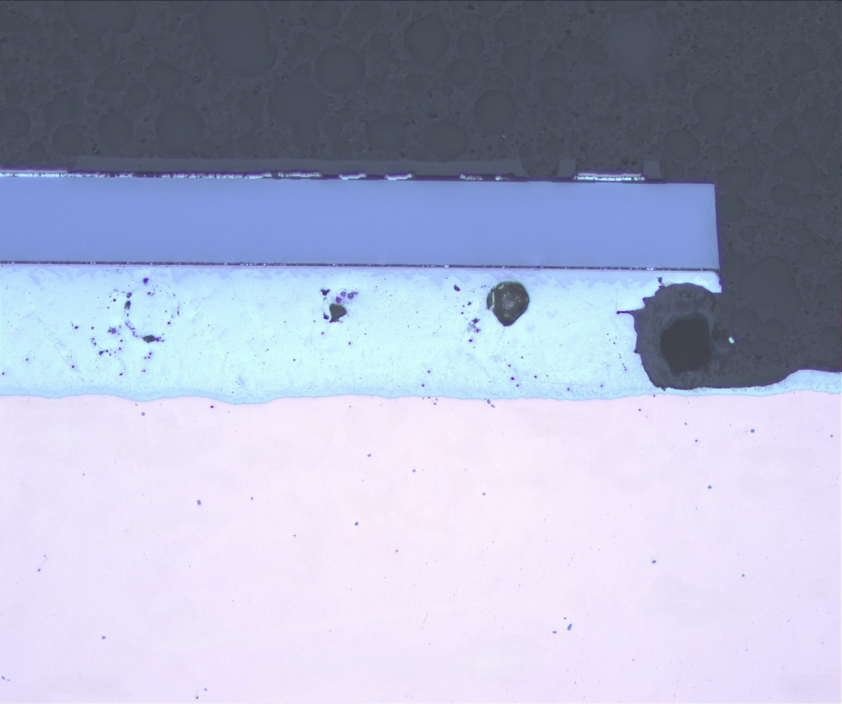

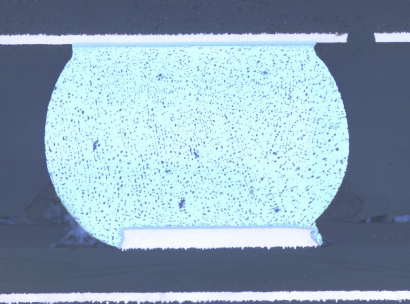

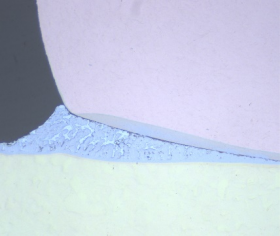

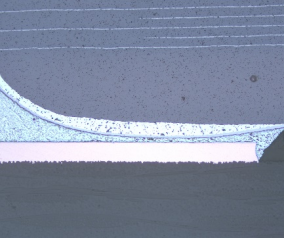

1.IMC层的检测:IMC(Intermetallic Compound,金属间化合物)层是电子封装与焊接工艺中连接焊料与金属焊盘的关键界面层,其质量直接影响焊接点的机械强度、导电性和长期可靠性。IMC层是焊料(如锡铅合金、无铅焊料)与金属焊盘(如铜、镍、银)在高温焊接过程中形成的金属间化合物(如Cu6Sn5、Ni3Sn4等)。其核心作用包括:电气导通(作为焊点与PCB焊盘的导电介质,确保信号传输稳定性)机械支撑(提供焊点与基材之间的结合力,抵抗机械振动和热应力)抗腐蚀性(致密的IMC层可减缓环境因素对焊点的侵蚀)

IMC对焊接可靠性至关重要!IMC太厚or太薄均会影响焊点可靠性:

IMC 太薄会形成焊接不良冷焊、虚焊、假焊等现象。

IMC 太厚随着厚度的增加,也会引起焊点中的微裂纹萌生。当其厚度超过某一临界值时,就会表现出脆性,使焊点在服役过程中会经历周期性的应变而导致失效。过厚的IMC层会导致焊点产生裂纹,韧性和抗周期疲劳性下降,从而导致焊点的可靠性降低或是失效。

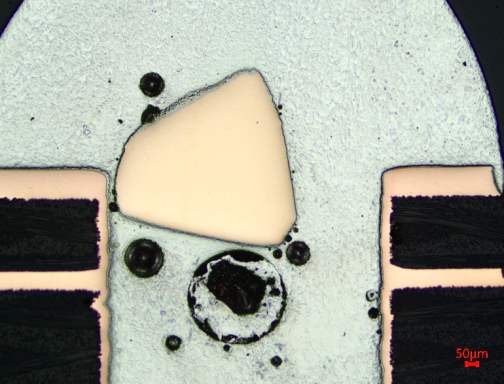

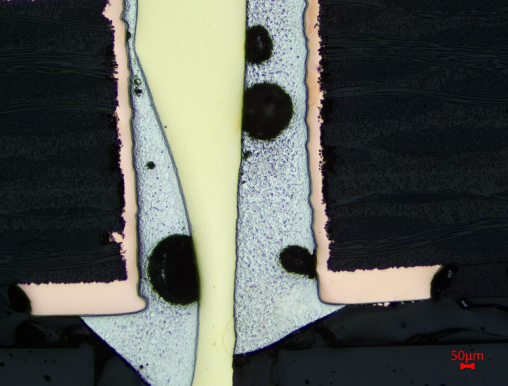

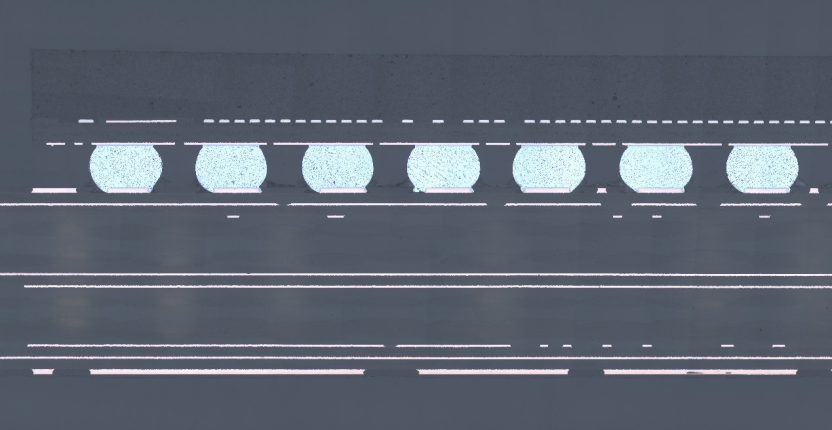

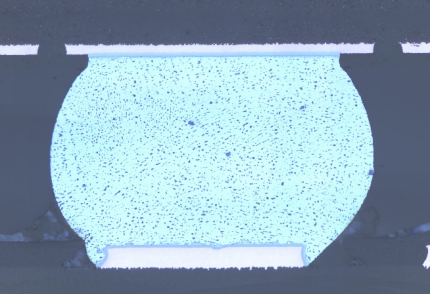

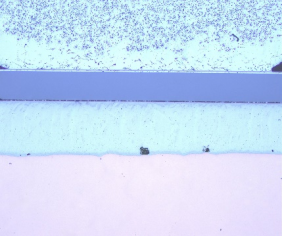

2.焊点空洞:焊料内部未填充区域,由气体逸出或润湿不良引起,它们会导致有效焊接面积显著减少,并在焊点内部造成应力集中,从而影响焊点的机械强度和可靠性。空洞阻碍热量传递,可能引发局部过热故障。空洞可能改变电流路径,造成信号不稳定或短路。界面处的空洞(如BGA焊球与焊盘之间)比焊点中心空洞危害更大。

· IPC规定BGA焊点空洞面积≤10%,而IPC-A-610D允许Class 1-3产品的空洞率≤25%。

· SMD元件通常接受≤20%,THT元件≤25%,手工焊接≤30%。

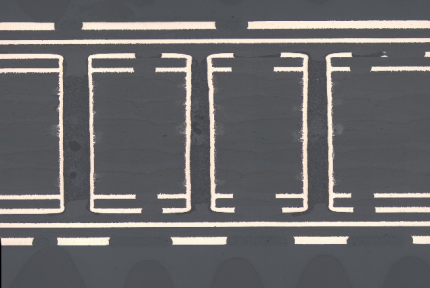

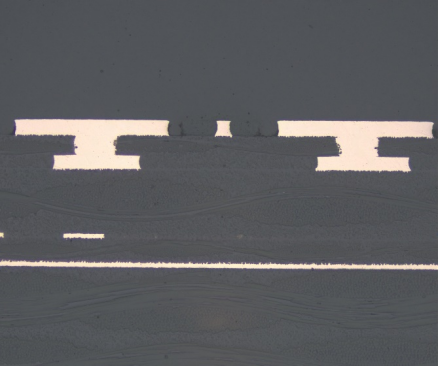

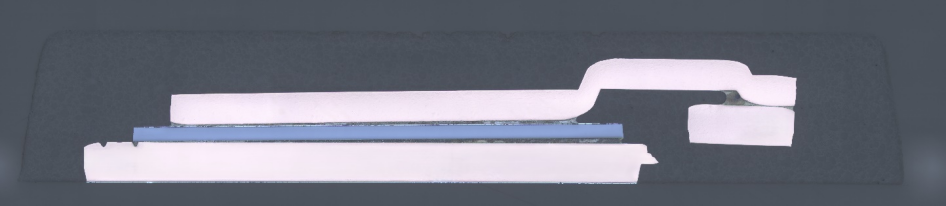

3.通孔、盲孔、埋孔:通孔、盲孔和埋孔的核心作用是实现PCB层间电气互连。检测需验证孔内镀铜的完整性(如孔壁镀层厚度、无空洞等),避免因镀层缺陷导致信号传输中断或阻抗不匹配。对于盲孔和埋孔,由于它们不贯穿整板(盲孔连接外层与内层,埋孔连接内层之间),需通过X射线或3D光谱共焦传感器检测其深度和直径,确保孔深与设计一致,避免过浅导致连接不良或过深引起信号失真。检测通孔、盲孔和埋孔的核心目的是保障PCB的电气功能、结构可靠性和制造一致性,尤其在高密度、高速场景下,需通过多维度检测手段(如尺寸测量、镀层分析、可靠性测试)确保孔结构符合设计规范,最终提升产品良率和市场竞争力。

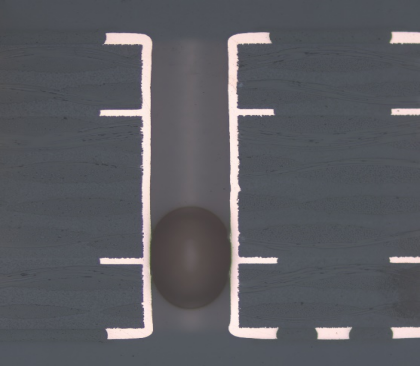

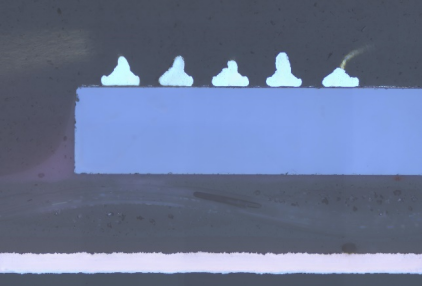

4.BGA焊球检测:BGA焊球检测是电子制造中的关键环节,其核心原因在于确保高密度封装下的焊接质量与可靠性,而检测的主要作用在于识别缺陷、优化工艺并提升产品性能。

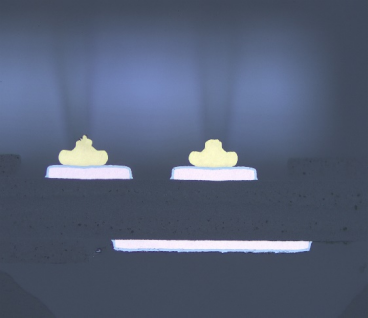

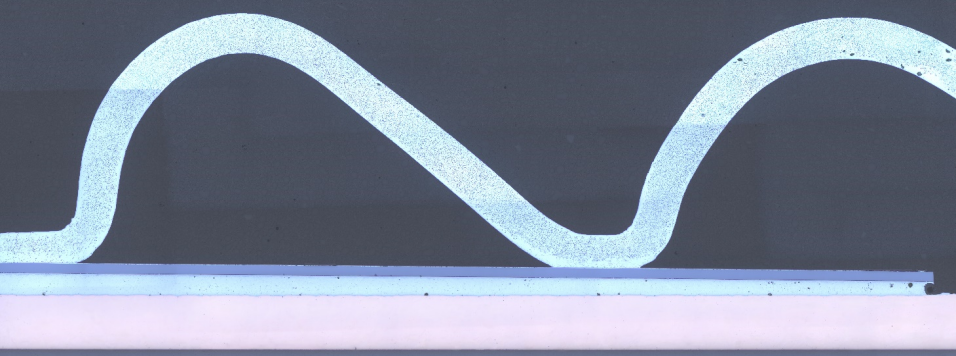

5.焊点形态与表面质量检测:电子样品焊接焊点形态与表面质量检测是确保电子产品可靠性和功能性的核心环节,焊点形态直接反映焊接工艺的合理性,如焊料润湿性、形状(山峰状或垫状)和覆盖均匀性,这些因素决定电气连接的稳定性和机械强度。不良焊点可能导致虚焊、短路或断路,引发设备故障。通过检测可识别焊接参数(如温度、时间、焊料量)的偏差,进而优化工艺参数,提升生产效率。

总结:

金相分析通过微观组织观察与定量评估,为电子元器件焊接提供了从工艺开发到失效分析的全链条质量保障。其核心价值在于揭示材料与工艺的内在关联,从而提升产品可靠性并降低故障风险。尽管存在有损检测的局限性,但结合其他方法仍使其成为焊接质量控制不可或缺的技术手段。

Copyright © 2021 All Rights Reserved 版权所有苏州费马科仪自动化技术有限公司 苏ICP备19051203号  苏公网安备32059002004994号 网站制作:汇成传媒

苏公网安备32059002004994号 网站制作:汇成传媒